Мировой рынок компрессоров (Журнал «Мир климата» №111)

История мощных холодильных компрессоров

В настоящее время в крупном холодильном оборудовании, как правило, используются компрессоры двух типов: винтового и центробежного.

В 1922 году доктор Уиллис Х. Кэрриер разработал первый в мире водоохлаждаемый чиллер для кондиционирования воздуха, использующий компрессор центробежного типа. До начала 1960-х годов в США ведущие производители оборудования для отопления, вентиляции и кондиционирования воздуха создавали и выпускали на рынок собственные чиллеры на базе центробежных компрессоров. Почти век холодильные компрессоры этого типа остаются наиболее очевидным выбором при создании чиллеров большой мощности и промышленных систем охлаждения.

В 1980-х годах озабоченность вопросами сохранения окружающей среды привела к постепенному отказу от использования хлорфторуглеродов (ХФУ) и гидрохлорфторуглеродов (ГХФУ) и многие производители чиллеров перешли на озонобезопасный гидрофторуглерод (ГФУ) R134a в качестве хладагента. В последние несколько лет ужесточение норм, регулирующих использование фторсодержащих парниковых газов, привело к быстрому переходу от ГФУ к хладагентам, имеющим меньший потенциал глобального потепления (ПГП). В связи с этим производители компрессоров столкнулись с необходимостью модернизировать уже существующие или разрабатывать новые модели, рассчитанные на использование новых хладагентов. В этих обстоятельствах в 2000 году были созданы и выпущены на рынок небольшие безмасляные компрессоры центробежного типа с магнитной подвеской. В течение последующих пяти лет эти устройства стали повсеместно распространенными, а их мощность заметно увеличилась. Это привело к значительным изменениям конструкции традиционных компрессоров с масляной смазкой, как правило, требовавших использования повышающей передачи. Накануне появления безмасляных устройств, в которых крыльчатка напрямую соединена с высокоскоростным двигателем, широкое распространение получила конструкция с использованием привода с регулируемой частотой вращения (VSD).

Теоретические основы конструирования винтовых компрессоров были заложены в 1930-х годах шведским инженером Альфом Лисхольмом. Конструкция с двумя винтовыми роторами поступила на рынок как воздушный компрессор, но в 1960-х годах стала использоваться и для сжатия хладагента в холодильных системах. Модель с одним винтовым ротором и двумя ведомыми шестернями применяется в системах охлаждения с 1970-х годов.

Первый полугерметичный винтовой компрессор для водоохлаждаемого чиллера был выпущен компанией Dunham-Bush.

Начиная с 1970-х годов ведущие производители из Японии и США совершенствовали форму роторов, используя технологии моделирования и собственные ноу-хау. Благодаря этим усилиям удалось существенно повысить эффективность компрессоров винтового типа и снизить их стоимость до уровня, сравнимого с поршневыми компрессорами и устройствами центробежного типа средней и малой мощности. В результате полугерметичные компрессоры винтового типа стали наиболее распространенным решением для водо- и воздушно-охлаждаемых чиллеров, а также холодильного оборудования малой и средней производительности. В 2000-х годах был создан спиральный компрессор новой трехроторной конфигурации, предназначенный для применения в чиллерах с водяным охлаждением конденсатора.

Сегодня технологическое совершенствование компрессоров большой производительности заключается в создании моделей, работающих с экологически безопасными хладагентами, и повышении общей эффективности во всем рабочем диапазоне, включая нештатные режимы.

Оптимизация рабочих диапазонов компрессоров большой мощности

Параметры сжатия и рабочие диапазоны компрессоров центробежного типа, сжимающих газы за счет превращения механической работы в кинетическую энергию, отличаются от характеристик винтовых компрессоров, в основе работы которых лежит принцип объемного сжатия. Центробежные компрессоры способны сжимать большие объемы газов, однако имеют ограничения по максимальной степени сжатия, повышение которой может привести к помпажу. Винтовые компрессоры, в свою очередь, ограничены по максимальной производительности, так как ее повышение требует увеличения размеров ротора, но чем больше ротор, тем выше угроза его деформации и больше нагрузка на подшипники.

На рисунке 1 показано распределение компрессоров по рабочим диапазонам и областям применения. В настоящее время совершенствование обоих типов компрессоров направлено на расширение их рабочих диапазонов с сохранением эффективности сжатия на приемлемом уровне.

Компрессоры центробежного типа

Центробежные компрессоры сжимают газы, преобразовывая кинетическую энергию вращения лопастей в давление, и потому способны непрерывно сжимать большие объемы газообразного хладагента. Существовал предназначенный для централизованного холодоснабжения компрессор центробежного типа производительностью 10 000 холодильных тонн (более 35 000 киловатт), использующий в качестве хладагента гидрохлорфторуглерод R22, однако на сегодняшний день мощнейшим центробежным компрессором является модель производительностью 5500 холодильных тонн (около 19 000 киловатт) на R134a, выпущенная компанией YORK.

Коэффициент сжатия компрессора центробежного типа ограничен максимальной скоростью вращения крыльчатки. Чтобы обойти это ограничение и повысить эффективность устройств в климатических условиях, характерных для Азии, в начале 2000-х годов японские и китайские производители разработали двухступенчатые компрессоры. В 2013 году в стремлении охватить как можно более широкую область применения — от тепловых насосов до аккумуляторов льда — выпуском двухступенчатых компрессоров центробежного типа занялись и ведущие производители из США, такие как Carrier. Компания Danfoss Turbocor недавно представила серию безмасляных центробежных компрессоров с высоким коэффициентом сжатия TTH/TGH, оптимизированных для применения в чиллерах с воздушным охлаждением и оборудовании для утилизации бросового тепла.

С уменьшением номинальной производительности растет скорость вращения роторов компрессора и снижается эффективность из-за растущих механических потерь в подшипниках и повышающей передаче. В силу этого нижней границей холодопроизводительности компрессоров центробежного типа принято считать 300 холодильных тонн (1055 киловатт). Однако с появлением технологий, снижающих потери из-за силы трения, таких как безмасляная магнитная подвеска, стали появляться компрессоры меньшей производительности, эффективность которых позволяет им конкурировать с компрессорами винтового типа.

Винтовые компрессоры

В 1970-х годах развитие технологий моделирования и прецизионной металлообработки привело к появлению винтовых компрессоров с оптимизированной формой ротора, благодаря которой не только повышалась эффективность работы компрессора, но и уменьшался объем впрыскиваемого масла, и, следовательно, упрощалась процедура маслоотделения.

Повышение эффективности и снижение стоимости производства винтовых компрессоров для систем кондиционирования расширили область их применения. Они стали широко применяться в оборудовании мощностью ниже 100 холодильных тонн (351,7 кВт), где до этого традиционно использовались поршневые компрессоры, а также проникли в сегмент 100–200 холодильных тонн (351,7–703,4 кВт), принадлежавший малым и средним компрессорам центробежного типа.

Увеличение мощности винтовых компрессоров ведет к увеличению диаметра ротора и росту нагрузки на подшипники и потерь из-за аэродинамического сопротивления и сил трения. В силу этих причин максимальная мощность винтовых компрессоров для систем кондиционирования воздуха составляет 500–600 холодильных тонн (1758,5–2110 кВт). Как правило, мощность современных винтовых компрессоров для чиллеров воздушного и водяного охлаждения, тепловых насосов и холодильного оборудования лежит в диапазоне 100–500 холодильных тонн (351,7–1758,5 кВт).

В то же время традиционные для винтовых компрессоров мощности до 40–60 л. с. (29,8–44,5 кВт) осваивают компрессоры спирального типа, которые становятся все более популярным решением для чиллеров с воздушным охлаждением конденсатора и тепловых насосов «воздух — воздух» и «воздух — вода».

Согласно последним исследованиям рынка, мировой спрос на винтовые компрессоры на 30% превышает потребность в компрессорах спирального типа, однако этот показатель серьезно отличается от региона к региону.

Новейшие технологии для компрессоров большой мощности

Конструктивные особенности компрессоров для альтернативных хладагентов

Растущая озабоченность проблемой парниковых выбросов и введение ограничений на использование R134a — хладагента с высоким потенциалом глобального потепления — заставляют поставщиков хладагентов искать и разрабатывать альтернативы с низким ПГП, пригодные для применения в компрессорах большой мощности. Поиски идут как в направлении хладагентов низкого, так и среднего давления.

Основные новые хладагенты, уже использующиеся в оборудовании, перечислены в таблице 1.

Объем всасывания для хладагентов низкого давления примерно в 5–6 раз больше, чем для хладагентов среднего давления, таких как R134a, следовательно, больше и размер компрессора. В свою очередь, тепловой КПД хладагентов низкого давления выше, чем у хладагентов среднего давления.

R1233zd(E) представляется многообещающей альтернативой традиционным хладагентам низкого давления. По производительности и эффективности он сравним с R123, имеет низкий ПГП, нетоксичен и негорюч. За последние четыре года ведущие производители чиллеров представили холодильные машины на базе компрессоров центробежного типа, использующих этот хладагент.

Компания Trane представила чиллер на этом хладагенте в 2014 году. Ее примеру последовали Mitsubishi Heavy Industries (MHI) и Carrier c чиллерами на базе двухступенчатых центробежных компрессоров с инверторным управлением и прямым приводом соответственно.

В январе 2018 года компания YORK объявила о разработке чиллера на базе безмасляного компрессора центробежного типа, использующего хладагент R1233zd(E).

Преимущество альтернативных хладагентов среднего давления — возможность использования в существующем оборудовании вместо R134a, однако компании разрабатывают и новые компрессоры специально для таких хладагентов, как R1234ze(E) и R513A. Серия двухступенчатых безмасляных компрессоров центробежного типа Danfoss Turbocor на R1234ze(E) охватывает диапазон производительности от 40 до 150 холодильных тонн (140,7–527,5 кВт). В 2017 году MHI объявила о создании чиллеров на базе двух двухступенчатых компрессоров центробежного типа на R1234ze(E), обеспечивающих холодопроизводительность от 300 до 2500 холодильных тонн (1055–8792 кВт).

Компания Trane в январе 2018 года представила новую модель чиллера производительностью от 175 до 425 холодильных тонн (615–1495 кВт) на базе безмасляного двухступенчатого центробежного компрессора с магнитной подвеской, оптимизированного для использования как R513A, так и традиционного R134a.

Совершенствование безмасляных компрессоров центробежного типа с магнитной подвеской

Магнитная подвеска — наиболее распространенная безмасляная технология, используемая в компрессорах центробежного типа. В таких компрессорах вал, вращающийся с высокой скоростью, левитирует в магнитном поле, не касаясь окружающих поверхностей. Концепция магнитной подвески была разработана около 40 лет назад. Данное решение нашло применение в центробежных компрессорах различного назначения. На сегодняшний день магнитной подвеской оснащается, в частности, практически каждый турбомолекулярный насос.

Для функционирования магнитной подвески необходима сложная система управления магнитным полем, удерживающим вращающийся вал, молниеносно реагирующая на малейшее отклонение вала от оси. Одним из основных препятствий на пути распространения этой технологии в холодильном секторе стала высокая стоимость как самих контроллеров и магнитов, так и технических ноу-хау, обеспечивающих стабильную работу подвески в различных условиях.

В 1990-х годах под маркой Danfoss Turbocor на рынок был выпущен первый компактный безмасляный компрессор центробежного типа с интегрированным контроллером магнитной подвески. Данное устройство предназначалось для применения в чиллерах с водяным охлаждением конденсатора. Его создание стало возможным благодаря совершенствованию самой магнитной подвески, технологии частотного регулирования, а также разработке высокоскоростных моторов с постоянными магнитами (PM‑моторов).

В 2000-х годах ведущие производители холодильных машин и компрессоров стали расширять свои продуктовые линейки за счет безмасляных компрессоров центробежного типа. На сегодняшний день производительность устройств с магнитной подвеской позволяет использовать их практически во всех областях применения традиционных центробежных компрессоров.

Многие производители холодильных машин выпускают чиллеры мощностью свыше 1000 холодильных тонн (3517 кВт) на базе безмасляных компрессоров Turbocor. Daikin произвела чиллер на 1500 холодильных тонн (5275 кВт) на основе сдвоенных безмасляных компрессоров собственной конструкции.

Недавно к группе ведущих производителей безмасляных компрессоров, представленной компаниями Danfoss Turbocor, Daikin Applied, York, MHI, LG и Trane, присоединилась фирма Hanbell, объединившая усилия с производителем магнитных подвесок SKF.

Другие безмасляные технологии

Работа компрессора без использования смазочного масла может быть реализована за счет смазки подшипников газообразным или жидким хладагентом.

В одном из вариантов этой технологии жидкий хладагент используется для смазки подшипников качения, представляющих собой стальные кольца с заключенными внутри керамическими шариками. Смазка жидким хладагентом с низкой вязкостью существенно уменьшает потери на преодоление сил трения, тем самым повышая эффективность компрессора. В 2013 году компания Trane первой применила эту технологию в чиллерах с компрессорами центробежного типа производительностью от 180 до 390 холодильных тонн (633–1371,6 кВт), использующих хладагент R123. Затем в 2016 году Carrier представила холодильную машину с двухступенчатым центробежным компрессором, где подшипники смазываются хладагентом R1233zd(E).

Dunham Bush продемонстрировала чиллер на базе безмасляного компрессора центробежного типа, в котором используется та же технология, на выставке China Refrigeration Expo (CRH) в 2017 году.

Недавно в холодильных компрессорах центробежного типа стал применяться еще один вариант безмасляной технологии, заключающийся в том, что внутрь подшипника скольжения подается газообразный хладагент под давлением, создавая зазор между поверхностью подшипника и вращающимся валом.

В 2015 году компания LG представила чиллер производительностью 300 холодильных тонн (1055 кВт) на базе трех компрессоров центробежного типа собственной разработки, использующих подшипники с газовой смазкой.

Безмасляные решения на основе смазки хладагентом существенно снижают потери на преодоление сил трения, при этом, в отличие от магнитной подвески, не требуют сложных устройств контроля и управления.

Повышение эффективности компрессоров центробежного типа в нештатных режимах

С тех пор как Институт воздушного кондиционирования и холода (AHRI) ввел в оборот интегральный показатель IPLV для оценки производительности при неполной нагрузке, акцент в оценке характеристик компрессоров сместился в сторону нештатных условий и усилия инженеров и конструкторов стали направляться на повышение эффективности именно в этих режимах.

Одним из наиболее действенных способов повышения эффективности компрессоров стало частное регулирование скорости вращения вала компрессора. Так как потребляемая мощность центробежного компрессора пропорциональна скорости вращения, возведенной в куб, уменьшение скорости приводит к существенному снижению расхода энергии.

Первые чиллеры на базе центробежных компрессоров с переменной скоростью вращения, использующие полупроводниковые пускатели, появились в США в конце 1970-х годов. Дальнейшее развитие электроники и совершенствование технологий управления привело к уменьшению габаритов и стоимости частотно-регулируемых приводов и расширению диапазона их мощностей.

Слабое место центробежных компрессоров с переменной скоростью вращения — помпаж, нестабильная работа при низкой нагрузке. Чтобы обойти это ограничение, используют регулирование положения лопаток направляющего аппарата (IGV). Кроме того, недавно для тех же целей были найдены такие решения, как сопла (диффузоры) с изменяемой геометрией и управление впрыском газа.

Еще одна технология, способствующая повышению эффективности центробежных компрессоров в широком диапазоне нагрузок, — электромоторы на постоянных магнитах. Преимущество такого решения — возможность соединить вал двигателя с крыльчаткой напрямую, без повышающей передачи, что делает конструкцию компрессора проще.

Компания Gree предлагает чиллеры на базе центробежных компрессоров с моторами на постоянных магнитах холодопроизводительностью до 1500 холодильных тонн (5275 киловатт). Создание чиллеров большей холодильной мощности требует электромоторов на постоянных магнитах, рассчитанных на напряжение от 3 до 13 киловольт, однако их производство на сегодняшнем этапе развития технологии сопряжено с рядом существенных трудностей.

Повышение эффективности винтовых компрессоров

Эффективность компрессоров объемного сжатия, к которым относятся компрессоры винтового типа, определяется главным образом величиной утечек и потерями на трение при вращении ротора.

Чтобы повысить эффективность сжатия, были разработаны винтовые роторы различной конфигурации. Кроме того, с целью улучшения параметров работы в нештатных условиях в винтовых компрессорах тоже были реализованы технологии регулирования производительности: управление скоростью вращения в сочетании с применением моторов на постоянных магнитах (VSC) и переменное объемное отношение (VVR).

Традиционно производительность винтовых компрессоров регулировалась движением заслонки, что при неполной нагрузке приводило к потерям из-за потока через байпас. Управление скоростью вращения за счет применения частотно-регулируемых приводов позволило отказаться от заслонок и существенно повысить эффективность путем устранения потока через байпас и утечек через заслонку, а также снижения потерь на преодоление сил трения за счет уменьшения скорости вращения при частичной нагрузке. Все это позволило улучшить показатель IPLV почти на 40%. Прогресс в области частотного регулирования и изготовления моторов на постоянных магнитах значительно удешевил и упростил применение технологий управления скоростью винтовых компрессоров.

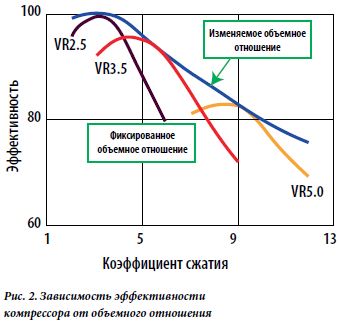

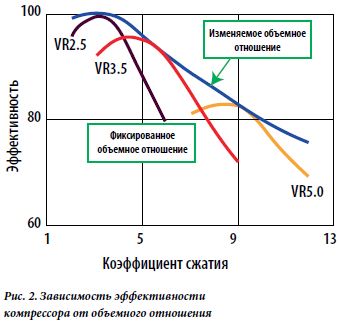

Другой распространенный способ повышения эффективности винтовых компрессоров при работе в нештатных режимах — изменение объемного отношения. В отличие от устройств центробежного и винтового типа, традиционные винтовые компрессоры имеют фиксированное объемное отношение (отношение объема всасывания к объему нагнетания), определяемое конструкцией. Это приводит к потерям при нагрузках, отличных от номинальной. Система управления изменением объемного отношения меняет позицию нагнетания в зависимости от рабочего коэффициента сжатия. На рисунке 2 показаны показатели эффективности с системой изменения объемного отношения и без нее. Технология VVR на протяжении десятилетий используется в промышленном холоде, но лишь недавно начала применяться в компрессорах для систем кондиционирования.

Компании Daikin и York недавно выпустили винтовые компрессоры с переменной скоростью вращения и изменяемым объемным отношением для применения в чиллерах воздушного и водяного охлаждения. Мощные полугерметичные винтовые компрессоры с частотно-регулируемым приводом и изменяемым объемным отношением производит компания Bitzer.

Винтовые компрессоры для промышленных холодильных систем и высокотемпературных тепловых насосов

Винтовые компрессоры промышленных холодильных систем работают в более широком диапазоне температур, чем компрессоры систем кондиционирования, а набор используемых ими хладагентов включает в себя помимо фторуглеродов аммиак, диоксид углерода и углеводороды.

Наиболее крупные промышленные винтовые компрессоры приводятся в движение моторами открытого типа с воздушным охлаждением. Компании GEA и Mayekawa могут предложить мощные двухвинтовые компрессоры с объемной производительностью, превышающей 10 000 кубометров в час.

В свою очередь, в малых и средних холодильных установках применяются полугерметичные компрессоры с одной или двумя ступенями сжатия.

Наиболее распространенным хладагентом в сегменте промышленного холода является аммиак: он дешев, отличается высокой производительностью и безопасностью для окружающей среды. Однако аммиак горюч (класс огнеопасности — 2L) и агрессивен по отношению к меди, обычно использующейся в обмотках электродвигателей. Поэтому фирма Kobelco, например, применила в своем высокоскоростном двухступенчатом полугерметичном винтовом компрессоре мотор с обмотками из алюминия.

Mayekawa также выпускает полугерметичные винтовые компрессоры для аммиака — как одно-, так и двухступенчатые. Эти устройства используют моторы на постоянных магнитах и предназначены для каскадных аммиачно-углекислотных систем.

Чтобы снизить объем парниковых выбросов в атмосферу, традиционное котельное оборудование все чаще заменяется высокотемпературными тепловыми насосами на основе винтовых компрессоров. Ведущие производители таких устройств — Mayekawa, GEA и Johnson Controls — производят тепловые насосы для промышленного применения, использующие в качестве хладагента аммиак или ГФУ и способные обеспечить нагрев теплоносителя до 90—120оС.

По материалам JARN

-

Ассоциация Предприятий Индустрии Климата (АПИК)

Ассоциация Предприятий Индустрии Климата (АПИК) была создана в 1997 г. В настоящий момент АПИК объединяет около 100 профессиональных климатических компаний России.

Основная цель АПИК – совместное решение проблем российского климатического бизнеса, утверждение цивилизованных форм работы и принципов здоровой конкуренции, пропаганда передовой техники и технологий, защита интересов российских поставщиков климатической техники и услуг.

-

Выставка «МИР КЛИМАТА» — главное событие климатической индустрии

Выставка «МИР КЛИМАТА ЭКСПО» — главное событие климатической индустрии

Производители, заводы, дистрибьюторы и оптовые поставщики климатического оборудования на выставке представляют рынку новинки

кондиционирования,

отопления,

вентиляции,

промышленного холода.

Присоединяйтесь к главному событию климатической индустрии и приходите на выставку «МИР КЛИМАТА ЭКСПО».

-

Учебно-консультационный центр «УНИВЕРСИТЕТ КЛИМАТА».

Единственное учебное заведение, после которого специалисты сразу могут успешно работать в климатических компаниях.

Обучение происходит на производственной базе, оснащенная учебными стендами и климатическими установками: центральные системы кондиционирования, бытовые и полупромышленные кондиционеры, тепловое оборудование.

АПИК для профессионалов климатического рынка